3 Boyutlu yazıcılarda baskı kalitesini artırmaya ve çözüm önerilerine yer verdiğimiz bu bölüm özellikle bu işe yeni başlayanlar için son derece faydalı olacaktır. En yaygın 3B yazdırma sorunlarının kapsamlı bir listesini, bunları çözmek için kullanabileceğiniz yazılım ayarlarıyla birlikte derledik.

1. Baskı başladığında nozzledan filament gelmiyor.

Bu durum 3 boyutlu baskı dünyası ile yeni tanışmış kullanıcıların sıkça yaşadığı bir sorundur. Bir çok farklı sebebi olmasına rağmen bu sorun genel olarak 4 farklı sebepten kaynaklanmaktadır.

-

Nozzle’daki sızıntı problemi

3 boyutlu yazıcınız art arda baskılarda veya 3 boyutlu baskıyı başlatmakta geciktiğiniz durumlarda nozzle filamentin ergime sıcaklığına ulaşmış olacağından bir miktar dışarı akacaktır. Bu da devamında gelen filamentte boşluklar oluşturabilir. Bu boşlukta siz 3 boyutlu baskıya başladığınızda bir süre nozzle’dan filamentin çıkmamasına sebep olacaktır. Bu da baskınızın ilk katmanının doğru basılmamasına neden olur. FILAMEON filamentleri bu konuda optimize edilmiş akış indeksine sahip ürünler olması sebebi ile bu tip problemlerin minimize edilmesine katkı sağlamaktadır.

Çözüm:

3 boyutlu yazıcınız için gcode hazırlarken gcode yazılımınızda bulunanan ‘Yapıştırma levhası türü’ seçeneğini ‘etek’ olarak belirlemeniz sorunu çözecektir. 3 boyutlu yazıcınız ilk olarak yazdırılan parçanın etrafında oluşturduğunuz eteği basacağı için 3 boyutlu yazıcınız parça geometrisini basmaya başlamadan nozzle içerisinde oluşan boşluğu bu kısmı basarken dolduracağı için sorununuz ortadan kalkacaktır. Buna ek olarak yazıma başlamadan ekstrüder motorunuzu manuel olarak bir miktar çalıştırmanız da aynı şekilde sorunu çözecektir.

-

Nozzle yatağa çok yakınsa

Nozzle’ın yatağa çok yakın olarak 3 boyutlu baskıya başlaması durumunda ergimiş plastik nozzle ve yatak arasından çıkamayarak nozzle içerisinde kalacaktır. Dolayısıyla ilk katmanı basarken plastik akışı gerçekleşmeyecektir. Bu durumu anlamanın en iyi yolu 3 boyutlu yazıcınızı sonraki katmanları atarken gözlemlemektir. Eğer 3 boyutlu yazıcınız sonraki katmanlarda baskıya normal bir şekilde devam ediyorsa sorununuz belli demektir. Bu durumda yapılacak ilk şey yatak kalibrasyonunu tekrar yapmaktır. 3 boyutlu yazıcınızın yatak kalibrasyonundan eminseniz Z eksenine gcode hazırlarken 0,03-0,05 mm offset ayarlamanız sorununuzu çözecektir.

-

Filament ekstrüder dişlileri arasına sıyrılmışsa

Çoğu 3 boyutlu yazıcı filamentin hareketini sağlamak için küçük çaplı bir dişli kullanır. Nozzle’ın tam ısınmaması veya filament çap toleransının yükseldiği kısımlarda filamenti ileri hareket ettirmek yerine filamentin üzerinden plastik parçalarını kopararak aynı bölgede bir oyuk meydana getirir. Bu da filamentin o noktadan sonra ilerlemesini tamamen engelleyecektir. Bu durum söz konusu olduğunda ekstrüder dişlisinin etrafında plastik talaşları gözlemlersiniz ve filamenti 3 boyutlu yazıcınızdan söktüğünüzde ekstrüder dişlisinin geldiği bölgede bir oyuk farkedersiniz. Bu durumda ilk olarak filamentinizin o bölgedeki çapını kontrol ederek işe başlayabilirsiniz. Çapınız eğer olması gereken değerden çok yüksekse bu durumda filamentin çapının doğru olduğu yere kadar inceleyip baskıya o kısımda başlamak çözüm üretecektir. Filament çapınız sürekli olarak değişiklik gösteriyorsa bu durumda FILAMEON filamentlerinin üstün çap kararlılığından faydalanmanız sizin için en iyi sonuçları verecektir.Eğer filamentinizin çapında herhangi bir problem yoksa bu durumda hot end veya nozzle tıkanmış olabilir. Bu bölümleri de kontrol etmek faydalı olacaktır.

-

Nozzle tıkanmış

Yukarıdaki önerilerden hiçbiri sorunu çözemezse, muhtemelen nozzle tıkanmıştır. Bu, nozzle içinde yabancı kalıntı sıkışırsa, sıcak plastik nozzle içinde çok uzun süre kaldığında veya hot end için termal soğutma yeterli olmadığında ve filament istenen eriyik bölgesinin dışında yumuşamaya başlarsa gerçekleşebilir. İlk denemeniz gereken hot end üzerine bağlı olan PTFE borunun çıkarılıp nozzle sıcaklığını içerisinde bulunan filamentin 10-20 C üzerinde bir sıcaklığa çıkararak yukardan elle manuel besleme yapabilirsiniz. Bu sorunuzu büyük ölçüde çözecektir. Bu sorununuzu çözmüyorsa nozzle kısmını 3 boyutlu yazıcınızda söküp hot end’in içerisinde herhangi bir malzeme olup olmadığına bakabilirsiniz. Burada bir tıkanıklık varsa küçük bir pim vasıtasıyla kalıntılardan arındırmayı deneyin. Eğer bu mümkün olmuyorsa hot end’inizi değiştirmeniz gerekebilir. Hot end tıkanmaları genel olarak yazıcınızın bu bölgeyi iyi soğutamamasından kaynaklanmaktadır.

Tıkalı bir ekstrüderin düzeltikmesi, ekstrüderin sökülmesini gerektirebilir, bu nedenle devam etmeden önce lütfen yazıcı üreticinizle iletişime geçin. Ekstrüderleri meme ucuna besleyerek tıkamak için gitardaki “E” ipini kullanarak büyük bir başarı elde ettik, ancak üreticiniz de tavsiyelerde bulunabilmelidir.

Tüm bu işlemleri yaptığınız ve nozzle’ınızı değiştirmiş olmanıza rağmen tıkanmalar devam ediyorsa kullanılan filament yabancı maddeler ve değişik katkılar içeriyor olabilir. Bu durumda yalnızca saf granüller ile üretilmiş FILAMEON filamentlerini tercih etmeniz sorununuzu çözecektir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

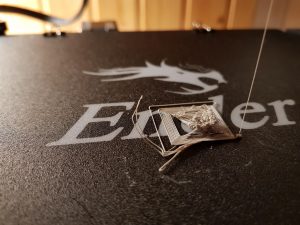

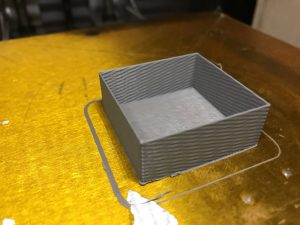

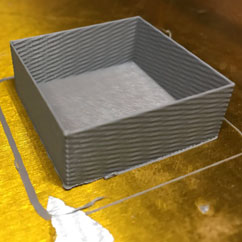

2. Yatağa yapışmama problemi

Baskınızın ilk katmanının yazıcının yapı platformuna güçlü bir şekilde bağlı olması çok önemlidir, böylece parçanızın geri kalanı bu temel üzerine inşa edilebilir. İlk katman, inşa platformuna yapışmazsa, daha sonra sorun yaratacaktır. Bu ilk katman yapışma problemleriyle başa çıkmanın birçok farklı yolu vardır, bu nedenle aşağıda birkaç tipik nedeni inceleyeceğiz ve her birinin nasıl ele alınacağını açıklayacağız.

-

Tabla düzgün kalibre edilmemişse

Çoğu yazıcı, yatağın konumunu kontrol eden birkaç vida veya düğme içeren ayarlanabilir bir yatak içerir. Yazıcınızda ayarlanabilir bir yatak varsa ve ilk katmanınızın yatağa yapışmasını sağlamakta sorun yaşıyorsanız, doğrulamak isteyeceğiniz ilk şey yazıcınızın tablasının düz olmasıdır. Yatak düz değilse, yatağınızın bir tarafı başlığa çok yakın, diğer tarafı ise çok uzakta olabilir. Mükemmel bir ilk katman elde etmek için düz bir tabla gerekir. 3 boyutlu yazıcı üreticinizin size vermiş olduğu talimatlara uygun olarak yatak kalibrasyonunuzu yaparak bu problemi ortadan kaldırabilirsiniz.

-

İlk katman çok hızlı yazdırılıyorsa

Yapı platformunun üzerine ilk plastik katmanını çıkarırken, bir sonraki katmana başlamadan önce plastiğin yüzeye düzgün bir şekilde bağlanabildiğinden emin olmak istersiniz. İlk katmanı çok hızlı yazdırırsanız, plastiğin yapı platformuna yapışması için yeterli zaman olmayabilir. Filamentinizin tablaya yapışması için gerekli zamanın sağlanması için ilk katmanın daha yavaş bir hızda basılması probleminizi çözecektir. Gcode yazılımını hazırlarken yazılım içerisinde ilk katman hızı seçeneği mevcuttur ve genellikle standart yazdırma hızınıza göre daha düşük bir hıza ayarlanmıştır. Bu hızı manuel olarak bir miktar daha azaltmanız sorununuzu çözecektir.

FILAMEON PLA filamentlerinin tamamı üst düzey bir yapışma karakteristiği gösterir. Bu sebeple iyi ayarlanmamış tablalarda bile olabilecek en iyi yapışmayı sağlar ve kesintisiz baskılar almanızı sağlar.

-

Sıcaklık veya soğutma ayarları yanlış olabilir.

Plastik, orta yüksek bir sıcaklıktan düşük bir sıcaklığa soğurken küçülme eğilimindedir. Yararlı bir örnek vermek için, ABS plastikle basılmış 100 mm genişliğinde bir parça hayal edin. Ekstrüder bu plastiğe 230 santigrat derece baskı yapıyorsa, ancak soğuk yapılı bir platformda biriktiriliyorsa, plastiğin sıcak nozülden çıktıktan sonra hızla soğuması muhtemeldir. Bazı yazıcılar, kullanıldıklarında bu soğutma sürecini hızlandıran soğutma fanları da içerir. Bu ABS parçası 30 ° C’lik bir oda sıcaklığına kadar soğutulursa, 100 mm genişliğindeki kısım neredeyse 1,5 mm küçülür!. Bu nedenle, plastik soğurken yapı platformundan ayrılma eğiliminde olacaktır. Bu, ilk katmanı yazdırırken akılda tutulması gereken önemli bir gerçektir. Katmanın başlangıçta yapıştığını, ancak daha sonra soğudukça baskı yatağından ayrıldığını fark ederseniz, bu durunub sıcaklık ve soğutma ayarlarınızdan kaynaklı olması mümkündür. ABS gibi yüksek sıcaklıklı malzemeleri basması amaçlanan birçok yazıcı, bu sorunlarla mücadeleye yardımcı olmak için ısıtmalı bir tablaya sahiptir. Tabla, baskının tamamı için 100-120C’lik bir sıcaklık sağlayacak şekilde ısıtılırsa, ilk katmanın soğuma nedeni ile büzülmesi oldukça azaltılacaktır. Bu nedenle, yazıcınızda ısıtmalı bir tabla varsa, ilk katmanın soğumasını önlemek için yatağı ısıtmayı deneyebilirsiniz. Genel bir başlangıç noktası olarak FILAMEON PLA filamentleri, 60-70C’ye kadar ısıtılan bir yatağa iyi yapışmaya meyillidir, FILAMEON ABS filamentleri ise genellikle yatak 100-120C’ye ısıtıldığında daha iyi çalışır.

Bu ayarları gcode yazılımınızdan ‘Malzeme’ veya ‘Material’ sekmesine ‘tabla sıcaklığı’ ve ya ‘build plate tempreature’ bölümünden ayarlayabilirsiniz. Yazıcınızda bir soğutma fanı varsa, ilk katmanların çok hızlı soğumaması için yazıcınızın ilk birkaç katmanı için o soğutma fanını devre dışı bırakmayı da deneyebilirsiniz. Örneğin, ilk katmanın fan devre dışı bırakılarak başlamasını ve ardından 5. katmana ulaştığınızda fanı tam güce açmasını isteyebilirsiniz. ABS plastik kullanıyorsanız, tüm baskı için soğutma fanını devre dışı bırakmak yaygındır, bu nedenle tek bir ayar noktası girmek yeterli olacaktır. Hava sirkülasyonu olan bir ortamda çalışıyorsanız, hava sirkülasyonunun baskı kalitenizi etkliememesi için yazıcınızı da yalıtmayı deneyebilirsiniz.

NOT: FILAMEON PLA filamentleri çok iyi yapışma özelliğine sahiptir ve kesinlikle herhangi bir yapıştırıcı ve ek ayar gerektirmez. FILAMEON PLA filament kullandığınız halde yapışma problemi yaşıyorsanız yukarıda belirtilen ek ayarları denemeniz sizin için faydalı olacaktır.

NOT: FILAMEON ABS HighFlow filamentleri %99.9 saflıkta yüksek akış indeksine sahip ABS granüllerden üretilmektedir. Dolayısıyla soğuma sonrası büzülmesi katkılı ABS filamentlere göre bir miktar daha yüksek olabilir. Ancak bu durum henhangi bir katkı içermemesi sebebi ile ABS malzemenin mekanik ve ısıl özelliklerini korumasını ve ABS gerektiren uygulamalar için sorunsuz çalışma performansını sağlar.

-

Yapı platformu yüzeyi (bant, yapıştırıcılar ve malzemeler)

Farklı plastikler, farklı malzemelere daha iyi yapışma eğilimindedir. Bu nedenle, birçok yazıcı, malzemeleri için optimize edilmiş özel bir yapı platformu malzemesi içerir. Diğer üreticiler, ısıtıldığında ABS için çok iyi çalışma eğiliminde olan Borosilikat cam gibi ısıl işlem görmüş bir cam tablayı tercih etmektedir. Doğrudan bu yüzeylere yazdıracaksanız, baskıya başlamadan önce yapı platformunuzun toz, gres veya yağ kalıntılarından arındırılmış olduğundan emin olun. Baskı tablanızı biraz su veya izopropil alkol ile temizlemek büyük bir fark yaratabilir.

Yazıcınız yapışmaya yardımcı olacak özel bir platform malzemesi içermiyorsa, yine de bazı seçenekleriniz mevcuttur. Farklı bir malzeme ile baskı yapmak istiyorsanız, bant şeritleri yapı platformu yüzeyine uygulanabilir ve kolayca çıkarılabilir veya değiştirilebilir. Birçok kullanıcı, yapı platformlarının üstünde geçici bir yapıştırıcı veya sprey kullanarak da çözebilmektedir. Saç spreyi, pritt ve diğer yapışkan maddeler, çok iyi sonuç verir. Sizin için en iyi olanı görmek için denemekten çekinmeyin!

-

Bütün çözümler başarısız sonuç verirse;

Yapıştırma levhası türünü kenar olarak seçerek, platformun yüzeyine yapışmak için yeterli yüzey alanına sahip olmayan çok küçük bir parçaların etrafında bir kenar oluşturarak yüzey alanını artırabilir ve baskı süresince ürünün tabla yüzeyinden ayrılmasını engelleyebilirsiniz.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

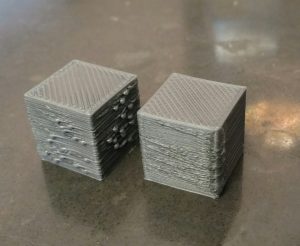

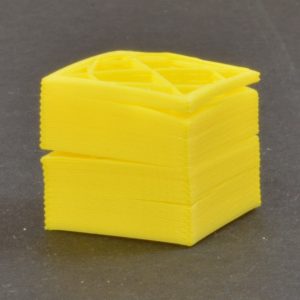

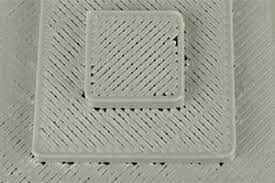

3. Düşük Ekstrüzyon

Gcode yazılımınız 3D yazıcının ne kadar plastik ekstrüzyon yapması gerektiğini belirlemek için kullanılan ayarları içerir. Ancak, 3B yazıcı nozülden gerçekte ne kadar plastiğin ayrıldığına dair herhangi bir geri bildirim sağlamadığından, nozülden yazılımın hesapladığında daha az plastik çıkması mümkündür. Bu durum söz konusu ise, her katmanın birbirne yapışması gereken çizgileri arasında boşluklar farkedebilirsiniz. Yazıcınızın yeterince plastik ekstrüzyon yapıp yapmadığını test etmenin en güvenilir yolu, en az 3 çevre çizgisi olan 20 mm uzunluğunda basit bir küp yazdırmaktır. Küpün tepesinde, 3 çevrenin birbirine güçlü bir şekilde bağlı olup olmadığını kontrol edin. 3 çevre arasında boşluk varsa, eksik ekstrüzyon yapıyorsunuz demektir. 3 çevre birbirine değiyorsa ve herhangi bir boşluk yoksa, muhtemelen farklı bir sorununuz olabilir. Yetersiz ekstrüzyon yaptığınızı belirlerseniz, bunun birkaç olası nedeni vardır.

-

Filamentinizin çap toleransı çok yüksek olabilir.

Bu durumu kontrol etmek için bir kumpas veya mikrometre gibi hassas bir ölçüm cihazı ile filamentinizin çapını ölçmek en doğru yöntemdir. Eğer filament çapınız 0,05 mm den daha yüksek bir çap toleransına sahipse kullandığınız filamenti FILAMEON filamentleri ile değişmeniz sorununuzu çözecektir. FILAMEON filamentleri maksimum 0,03 mm çap toleransına sahiptir ve çap toleransı ile ilgili yaşadığınız problemlerin tamamını çözebilecek niteliktedir.

-

Ekstrüzyon oranını artırın

Filament çapınız doğruysa, ancak yine de yetersiz ekstrüzyon sorunları görüyorsanız, ekstrüzyon oranınızı ayarlamanız gerekir. Her farklı yazıcı için ekstrüzyon oranları farklılık gösterebilir. Bu nedenle farklı yazıcılar ve farklı filamentler için ekstrüzyon oranları bir miktar değişiklik gösterebilir. FILAMEON filamentleri piyasada en yaygın kullanılan bir çok yazıcıda test edilmiş ve ekstrüzyon oranları üretim parametrelerinin optimizasyonu ile uyumlu hale getirilmiştir. Ancak başka bir marka filament kullanıyor veya kendi üretiminiz olan bir yazıcı kullanıyorsanız ekstrüzyon ayarlarınızı optimize etmeeniz yararınıza olacaktır. Düşük ekstrüzyon probleminiz için gcode yazılımında veya yazıcı ayarlarınızla ekstrüzyon oranını %5 oranında artırarak sorununuzu önemli ölçüde giderebilirsiniz.

FILAMEON filamentlerinin tamamı akış indeksleri optimize edilmiş ürünlerden ibarettir. Dolayısıyla ekstrüzyon karakteristikleri tüm yazıcılarla uyumlu olarak çalışır ve bir çok ekstrüzyon probleminin önüne geçer.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

4. Yüksek Ekstrüzyon

Nozülünüzün doğru miktarda plastik çıkardığından emin olmak için yazıcınızla birlikte sürekli olarak çalışır. Bu hassas ekstrüzyon, iyi baskı kalitesi elde etmede önemli bir faktördür. Bununla birlikte, çoğu 3B yazıcının gerçekte ne kadar plastiğin ekstrüde edildiğini izleme yolu yoktur. Ekstrüzyon ayarlarınız doğru yapılandırılmadıysa, yazıcı, yazılımın beklediğinden daha fazla plastik çıkarabilir. Bu aşırı ekstrüzyon, parçanızın dış yüzeylerini bozabilecek miktarda fazla plastiğin akmasına neden olacaktır. Bu sorunu çözmek için, gcode yazılımınızda ve yazıcınızda doğrulamanız gereken yalnızca birkaç ayar vardır. Daha ayrıntılı bilgi için düşük ekstrüzyon konusunu inceleyebilirsiniz.

FILAMEON filamentlerinin tamamı akış indeksleri optimize edilmiş ürünlerden ibarettir. Dolayısıyla ekstrüzyon karakteristikleri tüm yazıcılarla uyumlu olarak çalışır ve bir çok ekstrüzyon probleminin önüne geçer.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

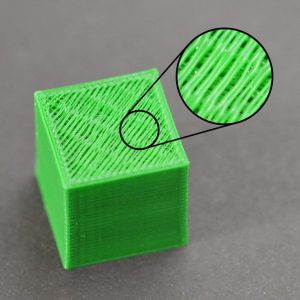

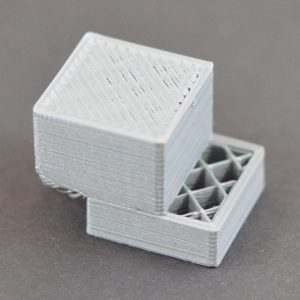

5. Üst katmanda oluşan boşluklar

Çoğu 3D baskılı parça, plastikten tasarruf etmek için, , gözenekli, kısmen içi boş bir iç yapıyı çevreleyen katı bir kabuğa sahip olacak şekilde oluşturulur. Örneğin, parçanın iç yapısı % 30’luk bir dolgu yüzdesi kullanabilir, bu da iç kısmın yalnızca % 30’unun katı plastik, geri kalanın ise hava olduğu anlamına gelir. Parçanın içi kısmen boş olsa da dış kısmının sağlam kalması gerekmekredir. Bunun için gcode yazılımınız parçanızın üstünde ve tabanında bulunan katman sayısını belirlemenize izin verir. Örneğin, 5 üst ve alt katı katmana sahip basit bir küp yazdırıyorsanız, yazılım baskının üstüne ve altına 5 adet tamamen katı katman yazdırır, ancak ortadaki diğer her şey doluluk oranına göre kısmen boş bir katman olarak yazdırılır. Baskınızın üst katmanlarının tamamen boşluksuz olmadığını fark edebilirsiniz. Bu katmanları oluşturan ekstrüzyonlar arasında boşluklar veya delikler gözlemleyebilirsiniz. Bu sorunla karşılaştıysanız, düzeltmek için ayarlayabileceğiniz birkaç basit ayarı burada bulabilirsiniz.

-

Yetersiz üst katman sayısı

Ayarlanacak ilk ayar, kullanılan üst katı katmanların sayısıdır. Kısmen içi boş dolgunuzun üzerine% 100 dolu bir katman yazdırmaya çalıştığınızda, katı katman, dolgunuzun içi boş olan kısımların üzerine yayılmalıdır. Bu gerçekleştiğinde, üst katmanda yapacağınız ekstrüzyon içi boş olan baskınızın boşlularına sarkma eğiliminde olacaktır. Bu nedenle, güzel düz bir üst yüzey oluşturmak için baskınızın en üst tabakasını 4-5 katmandan oluşturan bir katman ile bastırırsınız. Bu nedenle, baskınızın üst kısmındaki düz bölümün en az 0,5 mm kalınlığında olmasını istersiniz. Dolayısıyla, 0,25 mm katman yüksekliği kullanıyorsanız, en az 2 üst katı katmana ihtiyacınız olacaktır. 0,1 mm gibi daha düşük bir katman yüksekliğinde yazdırıyorsanız, aynı efekti elde etmek için baskınızın üst kısmında 5 katı katmana ihtiyacınız olabilir. Üst yüzeyinizdeki ekstrüzyonlar arasındaki boşlukları fark ediyorsanız, denemeniz gereken ilk şey üst katmanların sayısını arttırmaktır. Örneğin, sorunu yalnızca 3 üst katı katman kullanırken fark ettiyseniz, sorunun düzelip düzelmediğini görmek için üstteki 5 katmanla yazdırmayı deneyin. Parça boyutunuzda ilave katmanların oluşacağını ve parçanızın dışına boyut eklemeyeceğini unutmayın.

-

Dolgu yüzdesi çok düşük

Parçanızın iç kısmındaki dolgu, üstündeki katmanlar için temel görevi görecektir. Parçanızın üstündeki katı katmanların bu temelin üzerine basması gerekecektir. Dolgu yüzdeniz çok düşükse, dolgunuzda büyük hava boşlukları olacaktır. Örneğin, yalnızca% 10’luk bir dolgu yüzdesi kullanıyorsanız, parçanızın iç kısmının kalan% 90’ı içi boş olacaktır ve bu, katı katmanların üstüne basması gereken çok büyük hava boşlukları oluşturacaktır. Üst katı katmanların sayısını artırmayı denediyseniz ve baskınızın üst kısmında hala boşluklar görüyorsanız, boşlukların gidip gitmediğini görmek için dolgu yüzdenizi artırmayı deneyebilirsiniz. Örneğin, dolgu yüzdeniz önceden% 30 ise, baskınızın üst kısmındaki katı katmanlar için çok daha iyi bir temel sağlayacağından% 50 dolgu yüzdesi kullanmayı deneyebilirsiniz.

-

Yetersiz Ekstrüzyon

Dolgu yüzdesini ve üst katı katmanların sayısını artırmayı denediyseniz, yine de baskınızın üst kısımlarında boşluklar görüyorsanız, muhtemelen yetersiz ekstrüzyon sorununuz vardır. Bu, nozülünüzün yazılımın beklediği kadar plastik ekstrüzyon yapmadığı anlamına gelir. Bu sorunun tam açıklaması ve nasıl düzeltileceği için, lütfen düşük ekstrüzyon bölümünde inceleyin.

FILAMEON filamentleri gcode yazılımınızın belirlediği standart ayarlarda maksimum performansı sağlama üzere üretilmiş birer AR-GE ürünüdür.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

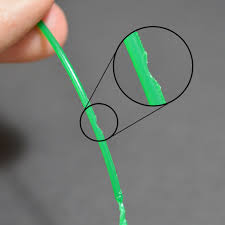

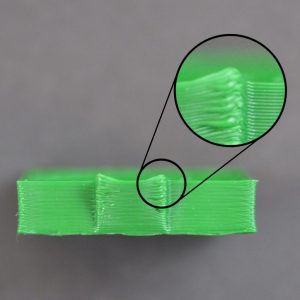

6. Saçak ve İplik oluşumu

3B yazdırılmış bir modelde nozül’ün bir bölgeden diğerine geçişte nozülün ucunda kalan plastiğin sünerek diğer bölgeye yapışması sonucu oluşan problemdir. Bunun nedeni ekstrüder yeni bir konuma hareket ederken nozuldan plastik sızmasıdır. Neyse ki, gcode yazılımınızda bu soruna yardımcı olabilecek birkaç ayar var. İplik oluşumunu engellemek için kullanılan en yaygın ayar, filamentin geri çekme ayarıdır. Geri çekme etkinleştirilmişse, ekstrüder modelinizin bir bölümünü yazdırmayı tamamladığında, filament sızıntıya karşı bir önlem olarak hareket etmek için nozüle geri çekilecektir. Tekrar baskıya başlama zamanı geldiğinde, filament nozüle geri itilecek ve böylece plastik bir kez daha uçtan çıkmaya başlayacaktır. Bu sorun ile ilgili yapılabilecek başlıca değişiklikler aşağıda açıklanmıştır.

-

Geri çekme mesafesi

En önemli geri çekme ayarı geri çekilme mesafesidir. Bu, nozülden ne kadar plastik çekileceğini belirler. Genel olarak, nozülden ne kadar çok plastik çekilirse, hareket halindeyken nozülün sızma olasılığı o kadar azdır. Çoğu doğrudan tahrikli ekstrüder yalnızca 0,5-2,0 mm’lik bir geri çekme mesafesi gerektirirken, bazı extrüderler 15 mm’ye kadar yüksek bir geri çekme mesafesi gerektirebilir. Baskılarınızda tel çekme ile karşılaşırsanız, geri çekme mesafesini 1 mm artırmayı deneyin ve performansın iyileşip iyileşmediğini görmek için tekrar test edin.

-

Geri çekme hızı

Kontrol etmeniz gereken bir sonraki geri çekme ayarı, geri çekilme hızıdır. Bu, filamentin nozülden ne kadar hızlı geri çekileceğini belirler. Çok yavaş geri çekerseniz, plastik nozülden yavaşça sızar ve ekstrüder yeni hedefine taşınmadan önce sızmaya başlayabilir. Çok hızlı geri çekerseniz, filament nozülün içindeki sıcak plastikten ayrılabilir veya tahrik dişlisinin hızlı hareketi filamentinizin üzerinden talaş kaldırabilir. Genellikle 1200-6000 mm / dak (20-100 mm / sn) arasında en iyi eri çekme performansının sağlanacağı optimum bir nokta vardır. İdeal değer kullandığınız malzemeye bağlı olarak değişebilir. Bu nedenle iplik oluşma probleminiz devam ediyorsa geri çekme hızınızı küçük miktarlarda artırarak yazıcı ve filamentiniz için en uygun geri çekme hızını optimize edebilirsiniz.

-

Sıcaklık çok yüksek ise

Geri çekme ayarlarınızı kontrol ettikten sonra, iplik oluşumunun bir sonraki en yaygın nedeni ekstrüder sıcaklığıdır. Sıcaklık çok yüksekse, nozülün içindeki plastiğin viskozitesi düşecek, akış kabiliyeti artacaktır ve nozülden çok daha kolay bir şekilde sızar hale gelecektir. Doğru geri çekme ayarlarına sahip olduğunuzu düşünüyorsanız, ancak yine de bu sorunlarla karşılaşıyorsanız, ekstrüder sıcaklığınızı 5-10 derece düşürmeyi deneyin. Bunun nihai baskı kalitesi üzerinde önemli bir etkisi olabilir.

-

Açık alanlarda uzun hareketler

Yukarıda tartıştığımız gibi, çekme, ekstrüder iki farklı konum arasında hareket ettiğinde meydana gelir ve bu hareket sırasında plastik nozülden dışarı sızmaya başlar. Bu hareketin uzunluğu, ne kadar sızma meydana geleceği üzerinde büyük bir etkiye sahiptir. Kısa hareketler, plastiğin nozülden dışarı sızacak zamanı olmayacak kadar hızlı olabilir. Bununla birlikte, uzun hareketlerin iplik oluşturma olasılığı çok daha yüksektir. Aslında, çoğu durumda yazılım, boşta iken gerçekleşecek olan uzun hareketleri minimuma indirmek için mesafeyi kendisi optimize eder. Bu sorunun en kolay çözümü hareket sırasında yazdırılan bölümleri atla seçeneğinin gcode yazılımında açık olmasıdır. Bu seçildiğinde yazıcınız bu bölümleri atlayarak iplik oluşumunu engelleyecektir.

-

Hareket Hızı

Son olarak, 3 boyutlu yazıcınızın hareket hızını artırmanın, parçalar arasında hareket ederken ekstrüderin sızabileceği süreyi de azaltabileceğini fark edebilirsiniz. İşlem ayarlarınızın Hızlar sekmesine tıklayarak makinenizin hangi hareket hızlarını kullandığını doğrulayabilirsiniz. X / Y Ekseni Hareket Hızı, yan yana hareket hızını temsil eder ve genellikle ekstrüderinizin açık havada hareket ederken harcadığı süre ile doğrudan ilgilidir. Makineniz daha yüksek hızlarda hareket etmeyi başarabiliyorsa, bu ayarların artırılmasının parçalar arasındaki çekilmeyi de azaltabileceğini fark edebilirsiniz. Bu ayarı yaparken yazdırma hızını değiştirmemeye dikkat etmeniz gerekmektedir.

FILAMEON filamentlerinin ergime karakteristiği optimum değerler için ayarlanmış parametreler ile üretilmektedir. Bu sayede nozzle ucundan akma veya akış zorlukları gibi problemleri yokedecek yapıdadır.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

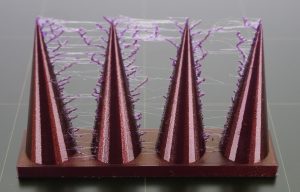

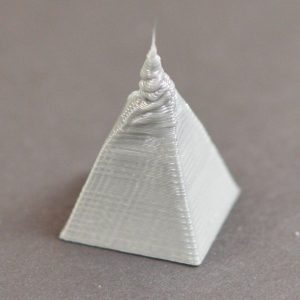

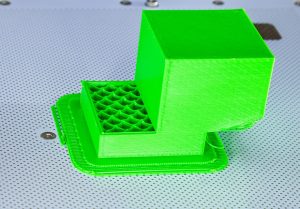

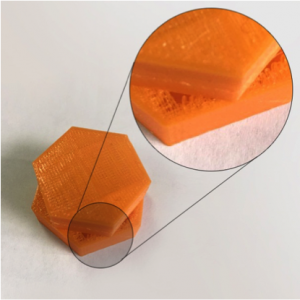

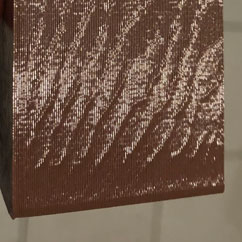

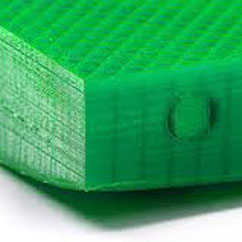

7. Aşırı Yüksek Sıcaklık

Ekstrüderinizden çıkan plastik, 190 ila 310 C arasında olabilir. Plastik sıcakken esnektir ve kendi ağırlığı veya küçük kuvvetler vasıtası ile kolaylıkla farklı şekillere dönüştürülebilir. Ancak soğudukça hızla katılaşır ve şeklini korur. Plastiğinizin nozülden serbestçe akabilmesi için sıcaklık ve soğutma arasında doğru dengeyi sağlamanız gerekir, ancak 3D baskılı parçanızın tam boyutlarını korumak için hızla katılaşabilir. Bu denge sağlanamazsa, parçanızın dış kısmının istediğiniz kadar hassas ve tasarımla aynı olmadığı bazı baskı kalitesi sorunları fark etmeye başlayabilirsiniz. Resimde de görebileceğiniz gibi çıkan baskının zamanında soğuyamaması sebebi ile kendi ağırlığı veya ekstrüderin üzerinde oluşturduğu kuvvetler ve yapışma kuvvetleri sebebi ile şeklinin değiştiği gözlemlenir. Aşırı ısınma sebepleri ve giderilme yolları aşağıda listelenmiştir.

-

Yetersiz Soğutma

Aşırı ısınmanın en yaygın nedeni plastiğin yeterince hızlı soğutulamamasıdır. Bu olduğunda, sıcak plastik yavaş soğuma esnasında şekil değiştirmeye meyillidir. Birçok plastik için, basıldıktan sonra şekil değiştirmelerini önlemek için katmanları hızla soğutmak iyi sonuçlar verir. Yazıcınızda bir soğutma fanı varsa, plastiği daha hızlı soğutmak için fanın gücünü artırmayı deneyin. Bu ilave soğutma, plastiğin şeklini korumasına yardımcı olacaktır. Yazıcınız entegre bir soğutma fanı içermiyorsa, katmanları daha hızlı soğutmak için satış sonrası bir fan takmayı veya küçük bir el tipi fan kullanmayı deneyebilirsiniz.

-

Çok yüksek sıcaklıkta yazdırma

Zaten bir soğutma fanı kullanıyorsanız ve hala bu sorunu görüyorsanız, daha düşük bir sıcaklıkta yazdırmayı denemek isteyebilirsiniz. Plastik daha düşük bir sıcaklıkta ekstrüde edilirse, daha hızlı katılaşabilir ve şeklini koruyabilir. Sorunu çözebilmek adına baskı sıcaklığını 5-10 derece düşürmeyi deneyin. Sıcaklığı çok fazla düşürmemeye dikkat edin, aksi takdirde plastik nozülünüzdeki küçük açıklıktan çıkacak kadar sıcak olmayabilir. Bu da tıkanmalara veya düşük eksrüzyona sebep olabilir.

-

Aşırı hızlı yazdırma

Katmanları çok hızlı yazdırıyorsanız, bir sonraki katmanını bunun üzerine eklediğinizde önceki katmanın düzgün bir şekilde soğuması için yeterli zamanı olmayabilir. Bu, özellikle her katmanın yazdırılması için birkaç saniye gerektiren çok küçük parçalar için önemlidir. Bir soğutma fanıyla bile, katmanın katılaşması için yeterli zaman sağlamak üzere bu küçük katmanların yazdırma hızını düşürmeniz gerekebilir.

-

Sorun çözülmediyse

Yukarıdaki 3 maddeyi denediyseniz ve hala yeterli soğutma elde etmekte sorun yaşıyorsanız, deneyebileceğiniz bir şey daha var. Yazdırmaya çalıştığınız parçanın bir kopyasını oluşturun (Düzenle> Kopyala / Yapıştır) veya aynı anda yazdırılabilen ikinci bir nesneyi içe aktarın. İki nesneyi aynı anda yazdırarak, her bir parça için daha fazla soğutma süresi sağlayabilirsiniz. İkinci parçayı yazdırmak için sıcak nozülün yapı platformunda farklı bir konuma taşınması gerekecektir, bu da ilk parçanızın soğuması için kısa bir zaman sağlar. Bu, aşırı ısınma sorunlarını çözmek için basit ama çok etkili bir stratejidir.

Eğer FILAMEON marka bir filament kullanıyorsanız Gcode yazılımınızın sizin için belirlediği standart malzeme ayarları ile baskı alabilirsiniz. Eğer bu ayarları yapmanıza rağmen yukarıdaki problemi yaşıyorsanız yazıcı sıcaklık kontrolü veya başka bir hususta yanlış ölçüm alıyor olabilir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

8. Katman Kaydırma

Çoğu 3 Boyutlu yazıcı, nozülün gerçek konumu hakkında geri bildirim almazlar. Yazıcı step motorlara gönderdiği sinyal ile yazıcı kafasını belirli bir konuma taşımaya çalışır ve gönderdiği sinyal sonucu kafanın doğru yerde olduğunu varsayar. Çoğu durumda bu doğrudur çünkü yazıcıyı çalıştıran step motorlar oldukça güçlüdür ve yazıcı kafasının hareket etmesini engelleyecek önemli bir kuvvet yoktur. Ancak, bir şeyler ters giderse, geri bildirim söz konusu olmadığı için yazıcının bunu algılaması mümkün değildir. Örneğin, yazıcınız baskı alırken çarptıysanız, yazıcı kafasının yeni bir konuma hareket etmesine neden olabilirsiniz. Makinenin bunu algılayacak geri bildirimi yoktur, bu nedenle hiçbir şey olmamış gibi yazdırmaya devam eder. Baskınızda yanlış hizalanmış katmanları fark ederseniz, bunun nedeni genellikle aşağıdaki nedenlerden biridir. Ne yazık ki, bu hatalar oluştuğunda, yazıcının geri bildirimi olmadığı için sorunu tespit etme şansı yoktur, bu nedenle bu sorunları nasıl çözeceğimizi aşağıda açıklayacağız.

-

Yazıcı kafası çok hızlı hareket ediyor ise

Çok yüksek bir hızda baskı alıyorsanız, 3B yazıcınızın motorları bu hıza ayak uydurmakta zorlanabilir. Yazıcıyı motorların kaldırabileceğinden daha hızlı hareket ettirmeye çalışırsanız, motor istenen konuma ulaşamadığından tipik olarak bir tıklama sesi duyarsınız. Böyle bir durumda, baskının geri kalanı, ondan önce yazdırılan katmana göre yanlış hizalanacaktır. Yazıcınızın çok hızlı hareket ettiğini düşünüyorsanız, sorunun kaynağının bu olup olmadığını görmek için yazdırma hızını % 50 azaltmaya çalışın.

-

Mekanik veya Elektriksel Sorunlar

Yazdırma hızınızı düşürdükten sonra bile katmanların yanlış hizalaması devam ederse, bu muhtemelen yazıcıdaki mekanik veya elektriksel sorunlarından kaynaklanmaktadır. Örneğin, çoğu 3 boyutlu yazıcı, motorların yazıcı kafasının konumunu kontrol etmesine izin veren kayışlar kullanır. Kayışlar elyaf takviyeli kauçuk malzemeden yapılmıştır. Zamanla bu kayışlar gerilebilir ve bu da yazıcı kafasını konumlandırmak için kullanılan kayış gerginliğini etkileyebilir. Gerginlik çok gevşerse, kayış tahrik dişlisinin üzerinde kayabilir, bu da kasnağın döndüğü ancak kayışın hareket etmediği anlamına gelir. Kayış başlangıçta çok sıkı takılmışsa motorların dönmesini önleyecek şekilde sürtünmeler yaratabilir. İdeal montaj, kaymayı önlemek için biraz sıkı, ancak sistem çalışırken motorlara çok fazla yük bindirmeyecek şekilde çok sıkı olmayan bir kayış gerektirir. Yanlış hizalanmış katmanlarla ilgili sorunları fark etmeye başlarsanız, kayışlarınızın hepsinin uygun gerginliğe sahip olduğunu ve hiçbirinin çok gevşek veya çok sıkı görünmediğini doğrulamalısınız. Bir sorun olabileceğini düşünüyorsanız, kayış gerginliğinin nasıl ayarlanacağına ilişkin talimatlar için lütfen yazıcı üreticinize danışın.

Birçok 3B yazıcıda, küçük bir ayar vidası (aksi takdirde bir saplama vidası olarak bilinir) kullanılarak bir step motor miline tutturulmuş dişliler tarafından tahrik edilen bir dizi kayış bulunur. Bu ayar vidaları, kasnağı motorun şaftına tutturur, böylece iki parça birlikte döner. Ancak ayar vidası gevşerse, kasnak artık motor mili ile birlikte dönmeyecektir. Bu, motorun dönüyor olabileceği, ancak kasnak ve kayışların hareket etmediği anlamına gelir. Bu olduğunda, yazıcı kafası istenen konuma gelmez ve bu da baskının gelecekteki tüm katmanlarının hizalamasını etkileyebilir. Bu nedenle, katman yanlış hizalaması tekrar eden bir sorunsa, tüm motor bağlantı elemanlarının uygun şekilde sıkıldığını doğrulamanız gerekir.

Motorların konumlarının düzgün çalışmamasına neden olabilecek başka bir problem de elektriksel sorunlardır. Örneğin, motorlara yeterli elektrik akımı gelmiyorsa, dönecek kadar güçleri de olmayacaktır. Motor sürücü elektroniğinin aşırı ısınması motorların sürücü soğuyana kadar geçici olarak dönmeyi durdurmasına neden olur.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

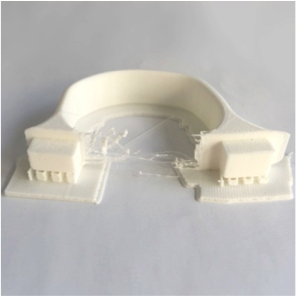

9. Katman ayrılması

3D baskı, nesnenin her seferinde bir katmanını oluşturarak çalışır. Birbirini izleyen her katman, bir önceki katmanın üzerine basılır ve sonunda bu, istenen 3 boyutlu şekli oluşturur. Bununla birlikte, son kısmın sağlam ve düzgün olması için, her katmanın altındaki katmana yeterince yapıştığından emin olmanız gerekir. Katmanlar birbirine yeterince iyi bağlanmazsa, bazı kısımlarda bölünebilir veya ayrılabilir. Aşağıda bunun birkaç tipik nedenini inceleyeceğiz ve her birini çözmek için öneriler sunacağız.

-

Katman yüksekliği fazla ise

Çoğu 3B yazdırma nozülünün çapı 0,3-0,5 mm arasındadır. Ayrıntılı parçalar üretebilmek için plastik bu küçük açıklıktan akıtılır. Her bir nozzle çapı kendine özgü bir katman kalınlığı sınırına sahiptir. Bir katmanı basarken, yeni bastığınız katmanın bir önceki katmana bir miktar bastırılarak yazıldığından emin olmanı gerekir. Bu aşamada genel kural seçtiğiniz katman yüksekliğinin nozzle’ın çıkış çapından %20 daha düşük olması gerektiğidir. Örneğin, 0,4 mm’lik bir başlığınız varsa, 0,32 mm’lik bir katman yüksekliğini geçemezsiniz aksi takdirde katmanlar birbirlerine düzgün bir biçimde bağlanamayacaktır. Sonuç olarak baskılarınızın ayrıldığını ve katmanların birbirine yapışmadığını fark ederseniz, kontrol etmeniz gereken ilk şey, nozülünüzün boyutuna kıyasla katman yüksekliğinizdir. Katman yüksekliğinizi düşürerek sorunun giderilip giderilmediğini kontrol edebilirsiniz.

-

Baskı sıcaklığı çok düşük ise

Sıcaklığı yüksek olan plastik, her zaman soğuk plastikten çok daha iyi bir yapışma özelliği sergiler. Katmanlarınızın birbirine yapışmadığını fark ederseniz ve katman yüksekliğinizin çok büyük olmadığından eminseniz, güçlü bir bağ oluşturmak için filamentinizin daha yüksek bir sıcaklıkta eritilmesi ve basılması gerekebilir. Örneğin, 190C’de ABS plastiği basmaya çalıştıysanız, muhtemelen parçanızın katmanlarının kolayca parçalanacağını göreceksiniz. Bunun nedeni, baskınızın katmanları arasında güçlü bir bağ oluşturmak için ABS’nin tipik olarak 220-235C civarında basılması gerektiğidir. Bu nedenle, sorunun bu olabileceğini düşünüyorsanız, satın aldığınız filament için doğru sıcaklığı kullandığınızdan emin olmanız gerekir. Yapışmanın iyileşip iyileşmediğini görmek için nozzle sıcaklığını 10 derece artırmayı deneyin.

Tüm FILAMEON filamentleri her bir farklı çeşidi için %100 saf granüllerden üretilmektedir ve kullanılan bütün hammaddeler filament üretimi için özel olarak ithal edilmiş yüksek teknoloji ürünüdür. Dolayısıyla FILAMEON filamentleri katmanlar arası yapışması maksimize edilmiş ve plastik enjeksiyona en yakın ürünlerin üretilmesine olanak sağlamaktadır.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

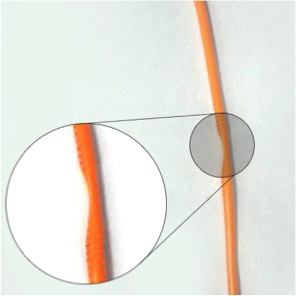

10. Filamentin Sıyrılması

Çoğu 3D yazıcı, filamenti tutan ve başka bir yatağa sıkıştıran küçük bir tahrik dişlisi kullanır. Tahrik dişlisi, tahrik dişlisinin hangi yöne döndüğüne bağlı olarak filamanı tutmasına ve ileri veya geri itmesine izin veren dişlere sahiptir. Filament hareket edemediği halde tahrik dişlisi dönmeye devam ederse, filamentte bir oyuk oluşturacak seviyede talaş kaldırır.Burada oluşan oyuk filamentten daha fazla tallaş kaldırmasına ve filamentin hareket edememesine sebep olacaktır. Pek çok kişi bu duruma filamentin “sıyrılması” adını verir. Yazıcınızda bu oluyorsa aşağıda açıkladığımız çözümlerden birisi sizin için uygun olabilir.

-

Aşırı Hızlı Geri Çekme

Kontrol etmeniz gereken ilk şey, ekstrüderinizin geri çekme ayarlarıdır. Geri çekme hızı çok yüksekse veya filamenti çok sık ve yüksek miktarda geri çekmeye çalışıyorsanız, yazıcı kafasında aşırı baskı oluşturabilir ve filament bu duruma ayak uydurmakta zorlanır. En basit şekilde test etmek ve sorunun çözülüp çözülmediğini görmek için geri çekme hızınızı % 50 azaltmayı deneyebilirsiniz. Sorun bundan kaynaklanıyorsa, geri çekme ayarlarınızın doğru olmamasının bu sorunu oluşturduğunu anlayabilirsiniz.

-

Ekstrüder sıcaklığını artırın

Filamentin sıyrılması problemi devam ediyorsa, ekstrüder sıcaklığını 5-10 derece artırmaya çalışın, böylece plastik nozülden daha kolay akar ve dolayısıyla daha düşük bir kuvvet gerektirir.

-

Çok hızlı baskı

Sıcaklığı artırdıktan sonra bile filament sıyrılması devam ediyorsa, yapmanız gereken bir sonraki şey baskı hızını düşürmektir. Bu düşüş baskı sırasında filamentin daha uzun bir süre boyunca edilmesine ve ekstrüder motorunun daha yavaş dönmesini sağlayacaktır. Ekstrüder motorunun daha yavaş dönüşü, sıyrılma sorunlarının giderilmesine yardımcı olabilir.

-

Nozzle tıkanmış olabilir

Sıcaklığı artırıp baskı hızını düşürdükten sonra hala filament sıyrılması ile karşılaşıyorsanız, büyük olasılıkla nozülünüz kısmen tıkanmıştır. Bu sorunun nasıl giderileceğine ilişkin talimatlar için lütfen tıkalı nozzle bölümünü okuyun.

FILAMEON filamentleri 30 yıllık ekstrüzyon tecrübesinin filament ile buluşmuş halidir. FILAMEON 3 boyutlu yazıcı filamentleri Mükemmel çap kontrolü sağlayan üretim bandımız sayesinde yüksek kapasiteli ve minimum toleransla üretilmektedir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

11. Tıkalı Nozzle

3 boyutlu yazıcınız kullanım ömrü boyunca kilogramlarca baskıyı almalıdır. Karmaşık baskıları en ayrıntılı şekilde basabilmeniz için nozzle açıklığınız çok küçüktür. Bu küçük çaptan sürekli gerçekleşen plastik akışı en ufak bir terslikte bile nozzle ucunun tıkanmasına ve baskılarınızın devam etmemesine sebep olabilir. Bu tıkanmalar bir çok farklı sebepten yaşanabilir ve can sıkıcı olabilir ancak bu sorunu gidermenin bazı çözümleri mevcuttur.

-

Filamenti ekstrüdere manuel olarak beslemek

Denemeniz gereken ilk şey filamenti nozzle’a manule olarak beslemektir. Nozzle sıcaklığınızı 3 boyutlu yazıcınızın menüsünden kullandığınız malzemeye uygun bir sıcaklığa getirin ve ardından yine yazıcı menüsünden ekstrüderi 10 mm hareket ettirmeyi deneyin. Ekstrüder motoru dönerken, filamentin daha kolay ekstrüde edilmesini sağlama için filamenti elinizle tutup hafifçe itekleyin. Çoğu durumda, bu ilave kuvvet, filamenti sorunlu bölgeden ilerletmek için yeterli olacak ve plastiğin nozzle’dan akışına devam etmesini sağlayacaktır.

-

Filamenti Çıkarıp Yazıcıya Geri Yüklemek

Filament hala hareket etmiyorsa, yapmanız gereken bir sonraki şey filamenti yazıcıdan çıkarmaktır. Ekstrüderin uygun sıcaklığa ısıtıldığını doğrulayın ve ardından filamenti ekstrüderden geri çekin veya direkt olarak 3 boyutlu yazıcınızın menüsünde bulunan ‘change filament’ komutunu kullanın. Daha önce olduğu gibi, filament hareket etmiyorsa biraz daha kuvvet uygulamanız gerekebilir. Filament çıkarıldıktan sonra, filamanın erimiş veya hasar görmüş kısmını kesmek için bir kesici kullanın. Ardından filamenti yeniden yükleyin ve filamanın yeni, hasarsız bölümü ile ekstrüzyon yapıp yapamayacağınıza bakın.

-

Nozülü temizleyin

Plastiği hala nozülden çıkaramadıysanız, devam etmeden önce büyük olasılıkla nozulu temizlemeniz gerekecektir. Nozzle sıcaklığını 100 ° C’ye kadar ısıtıp ve ardından filamenti manuel olarak çekerek filamentin içerisinde bulunan artık plastiği temizleyebilirsiniz. Sorunun çözümü için bir çok farklı yöntem vardır ancak konu ile ilgili yazıcı üreticiniz ile görüşmeniz konu ile ilgili daha iyi çözümler sunabilecektir.

Tüm FILAMEON filamentleri %100 saf granüller kullanılarak üretilmekte ve herhangi bir katkı veya yabancı malzeme içermemektedir. Bu da nozzle tıkanmalarını engellerken nozzle ömrünü de uzatmaktadır.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

12. Baskı Sırasında Ekstrüzyonun durması

Yazıcınız baskınızın başlangıcında düzgün bir şekilde ekstrüzyon yapıyor, ancak daha sonra aniden ekstrüzyon işlemini duruyorsa, genellikle bu soruna neden olabilecek birkaç durum söz kousudur. Yazıcınız baskının başında ekstrüzyonda sorun yaşıyorsa, lütfen Baskı Baskı başladığında nozzledan filament gelmiyor bölümüne bakın.

-

Filament Bitmiş Olabilir

Bu durum oldukça net bir şekilde görülebilir. Eğer filamentiniz tükenmişse ekstrüder itekleyecek malzemeyi bulamaz ve baskınız devam etmez. Yeni bir baskıya geçmeden yeni filamenti 3 boyutlu yazıcınıza yükleyin

-

Filament Sıyrıldıysa

Çok hızlı yazdırmaya çalışırsanız veya çok fazla plastik ekstrüde etmeye çalışırsanız, ekstrüder motoru, tahrik dişlisinin tutacağı hiçbir şey kalmayana kadar filamenti sıyıracak ve talaş kaldıracaktır. Ekstrüder motorunuz dönüyorsa, ancak filament hareket etmiyorsa, nedeni muhtemelen budur. Sorunun nasıl çözüleceğiyle ilgili daha fazla ayrıntı için lütfen Filament sıyrılması bölümüne bakın.

-

Nozzle Tıkanmışsa

Yukarıda belirtilen çözümler sizin için uygun değilse büyük ihtimalle nozzle tıkanmış olabilir. Bu, baskının ortasında olursa, filamentin temiz olduğundan ve makarada toz olmadığından emin olmanız gerekir. Filamente yeterince toz bağlanırsa, nozülün içinde biriktiği için tıkanmaya neden olabilir. Tıkalı bir ekstrüder için birkaç olası neden daha vardır, bu nedenle daha fazla ayrıntı için lütfen Baskı Başlangıcında Ekstrüzyon Yapmama bölümündeki tıkalı ekstrüder açıklamasına bakın.

-

Ekstrüder Motoru Sürücüsünün Aşırı Isınması

Ekstrüder motorunun baskı sırasında yüksek derecede sıkı çalışması gerekir. Sürekli ileri geri döner, plastiği ileri geri iter ve çeker. Bu hızlı hareket oldukça fazla akım gerektirir ve yazıcının elektroniği yeterli soğutmaya sahip değilse, motor sürücüsü elektroniğinin aşırı ısınmasına neden olabilir. Bu motor sürücüleri tipik olarak, sıcaklık çok yükseldiğinde sürücünün çalışmayı durdurmasına neden olacak bir termal kesiciye sahiptir. Bu sorun yaşanıyorsa yapılabilecek tek şey yazıcıyı kapatıp sürücü soğuyana kadar beklemek ve yazıcıyı tekrar çalıştırmaktır. Sorun devam ederse fazladan bir soğutma fanı elemeniz gerekebilir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

13. Zayıf Dolgu

3D baskı ile ürettiğiniz parçanın içindeki dolgu, modelinizin genel mukavemetinde çok önemli bir rol oynar. Dolgu baskınızın dış yüzeylerini iç kısımda birbirine bağlar ve üst katman için bir destek oluşturur. Dolgunuz zayıf veya çok sıkı görünüyorsa bu konu ile ilgili birkaç ayar yapmanı gerekebilir.

-

Alternatif dolgu desenlerini deneyin

Değiştirmeniz gereken ilk ayarlardan biri, baskınız için kullanılan dolgu desenidir. Bazı modeller diğerlerinden daha sağlam olma eğilimindedir. Örneğin, Izgara, Üçgen ve Petek, güçlü dolgu desenleridir. Rectilinear ve Fast Honeycomb gibi diğer desenler, ise daha hızlı baskı alınmasına olanak sağlar ancak daha düşük mukavemet değeri oluşturu. Daha mukavim bir dolgu yapısı için halihazırda kullandığınız dolgu yapısından farklı bir dolgu kullanarak farkı inceleyebilrisiniz.

-

Baskı hızını azaltın

Dolgu genellikle 3B baskınızın diğer bölümlerinden daha hızlı yazdırılır. Dolguyu çok hızlı yazdırmaya çalışırsanız, ekstrüder plastiği yeterince akıtamayabilir ve parçanızın içinde yetersiz ekstrüzyonu fark etmeye başlarsınız. Bu yetersiz ekstrüzyon, nozül yazılımın istediği kadar plastik ekstrüde edemediği için zayıf, lifli dolgu oluşturma eğiliminde olacaktır. Birkaç dolgu deseni denediyseniz, ancak zayıf dolgu ile ilgili sorun yaşamaya devam ediyorsanız, yazdırma hızını düşürmeyi deneyin. Dolgunun daha güçlü ve daha sağlam hale gelip gelmediğini görmek için bu değeri% 50 azaltmayı deneyin.

-

Dolgu genişliğini artırın

Gcode yazılımınız genellikle dolgu genişliğinin modifiye edilebilmesine izin vermektedir. Örneğin dış yüzeyi çok ince 0,4 mm ekstrüzyon genişliğiyle yazdırabilir, ancak dolgu için 0,8 mm ekstrüzyon genişliğine geçiş yapabilirsiniz. Bu, 3D baskılı parçanızın mukavemetini büyük ölçüde artıran daha kalın, daha güçlü dolgu duvarları oluşturacaktır. Bu ayarı ayarlarken akılda tutulması gereken bir nokta, yazılımın belirttiğiniz dolgu yüzdesini de koruması gerektiğidir. Dolayısıyla, dolgu ekstrüzyon genişliğini% 200 olarak ayarlarsanız, dolgu her satır için iki kat daha fazla plastik kullanacaktır. Aynı dolgu yüzdesini korumak için, dolgu çizgileri daha da aralıklı olmalıdır. Bu nedenle, birçok kullanıcı dolgu ekstrüzyon genişliğini artırdıktan sonra dolgu yüzdesini artırma ihtiyacı duyar.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

14. Baskı Yüzeyinde oluşan çıkıntı ve çizikler

Baskı sırasında nozzle farklı bölümlerin baskısını yapmak üzere sürekli durup çalışma suretiyle farklı bölgelerde tekrar yazdırmaya başlar. Sürekli üretimler esnasında bu sıkıntı çok az yaşanır. Örnek olarak baskınızın dış yüzeyine bakarsanız bazı bölgelerde çizikler veya çıkıntılara rastlayabilirsiniz. Bu ekstrüderin o katmanı bitirip başladığı noktaya tekabül eder. Bu izlerin ve çıkıntıların giderilmesi için birkaç farklı yöntemi açıklayacağız.

-

Geri çekme ve kayma ayarları

Baskınızın yüzeyinde küçük kusurlar fark etmeye başlarsanız, bunlara neyin sebep olduğunu teşhis etmenin en iyi yolu, parçanızın dış yüzeyini her yazdırmaya başladığında yakından izlemektir. Kusur, ekstrüder çevreyi yazdırmaya başladığı anda ortaya çıkıyor mu? Yoksa daha sonra çevre tamamlandığında ve ekstrüder durduğunda mı ortaya çıkıyor?

Kusur döngünün başında hemen ortaya çıkarsa, geri çekme ayarlarınızın düzenlenmesi gerekebilir. Gcode yazılımınızda Hareket sekmesinin altında Hareket etlama mesafesi bulunmaktadır Bu seçenek, ekstrüder dururken geri çekilme mesafesi ile ekstrüder yeniden başlatılırken kullanılan hazırlama mesafesi arasındaki farkı belirler. Çevrenin hemen başında bir yüzey hatası fark ederseniz, ekstrüderiniz muhtemelen çok fazla plastik göndererek tekrar yazıma başlıyor demektir. Ekstra yeniden başlatma mesafesi için negatif bir değer girerek hazırlama mesafesini azaltabilirsiniz. Örneğin, geri çekme mesafeniz 1,0 mm ise ve ekstra yeniden başlatma mesafesi -0,2 mm ise (eksi işaretine dikkat edin), ekstrüderiniz her durduğunda 1,0 mm plastiği geri çekecektir. Bununla birlikte, ekstrüderin tekrar ekstrüzyona başlaması gerektiğinde, sadece 0,8 mm plastiği nozüle geri itecektir. Ekstrüder başlangıçta çevreyi yazdırmaya başladığında bu ayarı değiştirerek kusur artık görünmeyene kadar ayar yapmaya devam edin. Ekstrüder dururken kusur çevrenin sonuna kadar ortaya çıkmazsa, ayarlanması gereken farklı bir ayar vardır. Bu ayara dış duvardan önce geri çekme denir. Ekstrüder sekmesindeki geri çekme ayarlarının hemen altında bulabilirsiniz. Kaydırma, nozül içinde oluşan basıncı azaltmak için ekstrüderinizi çevrenin sonundan kısa bir mesafe önce kapatacaktır. Bu da sorununuzu büyük ölçüde azaltacaktır.

-

Gereksiz geri çekme (retraction)

Yukarıda belirtilen geri çekme ve serbest bırakma ayarları, nozül her geri çekildiğinde kusurların önlenmesine yardımcı olabilir, ancak bazı durumlarda, geri çekmeyi tamamen kapatmak gerekebilir. Bu şekilde, ekstrüder hiçbir zaman filamenti geri çekmek zorunda kalmaz ve sürekli ekstrüzyona devam edebilir. Bu, özellikle dışarıdan beslemeli ekstrüder kullanan makineler için önemlidir, çünkü ekstrüder motoru ile nozül arasındaki uzun mesafe geri geri çekme işlemini daha zahmetli hale getirir. Geri çekmede yapılacak olan ayar yalnızca boş kısımları geçerken ekstrüderinizin geri çekme işlemini yapması olacaktır. Bu işlem neticesinde yazıcı modele denk gelen kısımlarda geri çekme yapmayacak ve nozzle’ dan akan plastik modelin iç yüzeyinde kalacaktır. Dolayısıyla dış yüzey görüntüsünde bir değişiklik yaratmayacaktır.Bir başka ilgili ayar da “Hareket Davranışı” bölümünde bulunabilir. Yazıcınız yalnızca açık alanlardan geçerken geri çekilecekse, bu açık alanlardan olabildiğince kaçınmanız faydalı olacaktır. Gcode programınızın hareket bölümünde ‘combing mode’ yani ‘tarama modu’ seçeneğini ‘yalnızca dolgu içinde seçebilirsiniz. Dolayısıyla yazıcınız tüm hareketlerini modelin üzerinde yapacak ve mümkün olduğunca boşlukta hareket etmekten kaçınacaktır. Bu işlem baskı sürenizi uzatabilir ancak baskı kalitenizi büyük ölçüde artıracaktır.

-

Başlangıç noktalarınızın konumunu seçin

Baskınızın yüzeyinde hala bazı küçük kusurlar görüyorsanız, Gcode oluşturucunuz ayrıca bu noktaların konumunu kontrol edebilen bir seçenek sunar. Hareket sekmesinin altında katman başlangıç noktasını belirleyebileceğiniz x ve y koordinatları bulunmaktadır. Bu koordinatları sizin için yüzey kalitesinde önem arz etmeyen bir yere yerleştirebilirsiniz.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

15. Dış yüzey ve dolgu arasında birleşmeme ve boşluk oluşması

3B yazdırılmış parçanızın her katmanı, dış hat çevresi ve dolgunun bir kombinasyonu kullanılarak oluşturulur. Çevreler, güçlü ve doğru bir dış cephe oluşturarak parçanızın ana hatlarını izler. Dolgu, katmanın geri kalanını oluşturmak için bu çevrelerin içine basılmıştır. Dolgu, hızlı baskıya izin vermek için tipik olarak basit bir desen kullanır. Dolgu, parçanızın ana hatlarından farklı bir desen kullandığından, bu iki bölümün sağlam bir bağ oluşturmak üzere bir araya gelmesi önemlidir. Dolgunuzun kenarları arasında küçük boşluklar olduğunu fark ederseniz, kontrol etmeniz gereken ayarlar aşağıda listelenmiştir.

-

Yeterli anahat çakışması yok

Gcode yazılımınız, çevre anahatları ve dolgu arasındaki bağın gücünü ayarlamanıza izin veren bir ayar içerir. Bu ayar ‘dolgu’ seçeneğinin altında dolgu çakışma oranı olarak yer alır ve sizin belirlediğiniz katman genişliğinin yüzdesi olarak bir değer içerir. Örneğin %20’lik bir dolgu çakışma oranı kullanıyorsanız ve dış yüzey ve dolgu arasında boşluklar gözlemliyorsanız dolgu çakışma oranını %30’a çıkarmanız probleminizi çözecektir.

-

Yazdırma hızı yüksek

Parçanızın dolgusu genellikle ana hatlardan çok daha hızlı yazdırılır. Bununla birlikte, dolgu çok hızlı yazdırılırsa, dolgunun dış hat çevresine yapışması için yeterli zaman olmayacaktır. Dolgu çakışma oranını artırmayı denediyseniz, ancak yine de dış yüzey ile dolgu arasında boşluklar görüyorsanız, baskı hızını düşürmeyi denemelisiniz.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

16. Çekme veya Kaba Köşeler

Baskınızda daha sonra çekme sorunları görüyorsanız, bu genellikle aşırı ısınma sorunlarına işaret eder. Plastik, çok sıcak bir sıcaklıkta ekstrüde edilirse ve hızlı soğumazsa zamanla şeklini değiştirebilir. Kıvrılma, her katmanın hızla soğutulmasıyla önlenebilir, böylece katılaşmadan önce şekil değiştiremez. Bu sorunun daha ayrıntılı bir açıklaması ve nasıl çözüleceği için lütfen ‘Aşırı yüksek sıcaklık’ bölümünü okuyun. Baskının en başında kıvrılmayı fark ederseniz, lütfen ilk katman sorunlarını ele almak için Yatağa Yapışmayan Baskı bölümüne bakın.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

17. Üst Yüzeyde Oluşan İzler

Nozzle’ın önceden basılmış bir katmanın üzerinde hareket ettiğinde bir iz bıraktığını fark edebilirsiniz. Bu genellikle en çok parçanızın üst katı katmanlarında görülür. Bu izler, nozül yeni bir konuma hareket etmeye çalıştığında, ancak daha önce basılmış plastik üzerinde sürüklenmesiyle sonuçlandığında ortaya çıkar. Bu sorunun oluşmasının birkaç olası nedeni ve çözümü mevcuttur.

-

Çok fazla plastik ekstrüzyon

Doğrulamanız gereken ilk şey çok fazla plastik ekstrüde etmedğinizdir. Çok fazla plastik ekstrüde edildiğinde, her katman amaçlanandan biraz daha kalın olma eğiliminde olacaktır. Bu, nozül her bir katman boyunca hareket etmeye çalıştığında, fazla plastiğin bir kısmını nozülle beraber eritecek anlamına gelir. Diğer ayarlara bakmadan önce, ekstrüder hızınızın çok yüksek olmadığından emin olmalısınız. Daha fazla ayrıntı için lütfen Yüksek ekstrüzyon bölümünü okuyun.

-

Dikey kaldırma (Z-hop)

Doğru miktarda plastik ekstrüde ettiğinizi biliyorsanız, ancak nozülün üst yüzeyinizde diğer katmandaki malzemeyi eritip iz yaptığı ile ilgili hala sorun yaşıyorsanız, Gcode yazılımınıza dikey kaldırma ayarlarına bakmak gerekebilir. Bu seçeneğin etkinleştirilmesi, memenin yeni bir konuma taşınmadan önce önceden yazdırılan katmanın üzerinde belirli bir mesafede yukarı kalkmasına neden olur. Nihai konumuna ulaştığında, nozül baskıya hazırlanmak için aşağı inecektir. Bu ayar nozzle’ın oluşturduğu yüzey çiziklerini önleyebilir. Bunun için Gcode yazılımınızda ‘hareket’ sekmesinin altında ‘Geri çekildiğinde Z sıçraması’ seçeneğini aktifleştirebilirsiniz.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

18. Zemin Köşelerindeki Boşluklar

3B yazılan bir parça oluştururken, her katman aşağıdaki katmandan gelen temele dayanır. Yazdırma temeli yeterince güçlü değilse, katmanlar arasında delikler ve boşluklar görmeye başlarsınız. Bu, genellikle parçanın boyutunun değiştiği köşelerde en belirgindir. Bu zayıf temellerin birkaç tipik nedeni vardır.

-

Dış yüzey kalınlığı yetersiz olabilir.

Parçanıza daha fazla dış yüzey katmanı, temelin gücünü büyük ölçüde artıracaktır. Parçanızın içi tipik olarak kısmen boş olduğundan, çevre duvarlarının kalınlığı önemli bir etkiye sahiptir. Bu ayarı yapmak için, “Kovan” sekmesine tıklayın ve Katman sekmesine tıklayın. Katman kalınlığını veya duvar hattı sayısını artırarak baskınızı yeniden almayı deneyin.

-

Üst katman kalınlığı yetersizse

Zayıf bir temelin diğer bir yaygın nedeni ise, baskınızın üst yüzeyleri için yeterli katmana sahip olmamasıdır. İnce bir tavan, üzerine basılan yapıları yeterince destekleyemeyecektir. Bunu düzeltmek için yine ‘kovan’ sekmesinden Üst kalınlık değerini veya üst katman miktarını artırabilirsiniz.

-

Dolgu miktarı yetersizse

Yazıcınız üst katmanda oluşturacağı düz yüzeyi genellikle boşluklu bir yapı olan dolgu üzerine inşa eder. Dolgu miktarının az olması iç yapıdaki boşlukları artıracak ve erittiğiniz plastik bu boşluklarda aşağı doğru sarkma eğiliminde olacaktır. Dolgu yoğunluğunu bir miktar artırmanız bu sorunu çözecektir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

19. Dış Yüzeyde Oluşan Çizgiler

3B yazdırılan parçanızın kenarları yüzlerce ayrı katmandan oluşur. Bütün parametreler ve yazıcınız düzgün çalışıyorsa bu katmanlar tek ve düzgün bir yüzey olarak görünecektir. Bununla birlikte, bu katmanlardan yalnızca birinde bir şeyler ters giderse, genellikle baskının dış yüzeyinde açıkça görülebilir etkileri olacaktır.. Bu uygun olmayan katmanlar, parçanızın kenarlarında çizgiler veya çıkıntılar gibi görünebilir. Çoğu zaman kusurlar döngüsel görünecektir, bu da çizgilerin tekrar eden bir modelde (yani her 15 katmanda bir) göründüğü anlamına gelir. Aşağıdaki bölüm, bu sorunların birkaç genel nedenini inceleyecektir.

-

Tutarsız ekstrüzyon

Bu sorunun en yaygın nedeni, zayıf filament kalitesidir. Filamentin çok iyi toleransları yoksa, baskınızın yan duvarlarında bu değişimi fark edeceksiniz. Örneğin, filament çapınız makaranın uzunluğu boyunca sadece% 5 oranında değiştiyse, nozülden ekstrüde edilen plastiğin genişliği 0,05 mm’ye kadar değişebilir. Bu ekstra ekstrüzyon, tüm diğerlerinden daha geniş bir katman oluşturacak ve bu da, baskının yanında bir çizgi gibi görünecektir. Tamamen pürüzsüz bir yan duvar oluşturmak için, yazıcınızın yüksek kaliteli plastik gerektiren çok tutarlı bir ekstrüzyon üretebilmesi gerekir. Bu sorunu giderebilmeniz için en iyi yöntem 0,03 mm çap toleransına sahip FILAMEON filamentlerini kullanmanız olacaktır.

-

Sıcaklık değişimi

Çoğu 3D yazıcı, nozzle sıcaklığını düzenlemek için bir PID kontrollü bir devre kullanır. Bu PID kontrolörü doğru şekilde ayarlanmadıysa, ekstrüderin sıcaklığı zamanla dalgalanabilir. PID kontrolörlerinin çalışma şeklinden dolayı, bu dalgalanma sıklıkla döngüseldir, yani sıcaklığın bir sinüs dalgası modeline göre değişeceği anlamına gelir. Sıcaklık yükseldikçe plastik nozzle ucundan daha kolay akacak, düştükçe daha zor akacaktır. Bu, baskının katmanlarının farklı şekilde çıkmasına ve baskınızın kenarlarında görünür izler oluşturmasına neden olur. Düzgün ayarlanmış bir yazıcı, nozzle sıcaklığını +/- 2 derece içinde tutabilmelidir. Nozzle sıcaklığınız 2 dereceden fazla değişiyorsa, PID kontrol cihazınızı yeniden kalibre etmeniz gerekebilir. Bunun nasıl yapılacağına ilişkin kesin talimatlar için lütfen yazıcınızın üreticisine danışın.

-

Mekanik sorunlar

Tutarsız ekstrüzyon ve sıcaklık değişiminin suçlanmadığını biliyorsanız, baskınızın kenarlarında çizgiler ve çıkıntılara neden olan mekanik bir sorun olabilir. Örneğin, baskı yatağı yazdırma sırasında sallanırsa veya titrerse, bu, nozül konumunun değişmesine neden olabilir. Bu, bazı katmanların diğerlerinden biraz daha kalın olabileceği anlamına gelir. Bu daha kalın katmanlar, baskınızın kenarlarında izler oluşturacaktır. Diğer bir yaygın sorun, düzgün konumlandırılmayan Z ekseni dişli çubuktur. Yatak pozisyonundaki küçük bir değişiklik bile basılan her katmanın kalitesi üzerinde büyük bir etkiye sahip olabilir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

20. Yüzeyde titreşim ve dalgalanma

Titreşim ve dalgalanma problemi nozzle hareketi sırasında titremesi veya dalhalanması ile oluşabilen bir durumdur. Genellikle nozzle keskin bir köşeden dönerken yön değişikliği yaptığından bu ani dönüş sonrası nozzle kafasında bir miktar dalgalanma veya titreşim olabilir. Bu da yüzey üzerinde görünen bir etki yaratır. Aşağıda bu etkinin sebepleri ve çözüm yollarını inceleyeceğiz.

-

Aşırı hızlı yazdırma

Dalgalanma ve titreşimin en yaygın nedeni yazıcınızın çok hızlı hareket etmesidir. Yazıcı kafası aniden yön değiştirdiğinde burada bir miktar titreşim ve dalgalanma olabilir ve yazıcınızın mekanik yapısı bu titreşimi sönümlemeye yeterli olmayabilir. Yazdırma hızında yapacağınız ufak düşürümler ile bu sorunun giderilip giderilmediğini kontrol edebilirsiniz.

-

Yazılım hızlandırma

3D yazıcınızın elektronik cihazlarında çalışan ürün yazılımı, ani yön değişikliklerini önlemeye yardımcı olmak için tipik olarak hızlandırma ve sönümleme kontrolleri uygular. Hızlanma ayarları, yazıcının hızının yavaşça artmasına ve ardından yön değiştirmeden önce yavaşça yavaşlamasına neden olur. Bu işlevsellik, dalgalanma ve titreşimi önlemek için çok önemlidir. Yazıcınızın ürün yazılımı ile rahat çalışıyorsanız, hızın daha kademeli olarak değişmesi için ivmelenme ayarlarını düşürmeyi deneyebilirsiniz.

-

Mekanik sorunlar

Dalgalanma ve titreşim sorunlarını başka hiçbir şey çözememişse, aşırı titreşimlere neden olabilecek mekanik sorunları değerlendirebilirsiniz. Örneğin, aşırı titreşimlerin oluşmasına neden olan gevşek bir vida veya kırık bir parça olabilir. Yazıcınızı çalışırken yakından izleyin ve titreşimlerin nereden geldiğini belirlemeye çalışın.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

21. İnce Duvarlarda Oluşan Boşluklar

3B yazıcınız sabit boyutlu bir nozül içerdiğinden, nozül çapının birkaç katı olan dış yüzey ince duvarları bastırırken sorun yaşamanız olasıdır. Örneğin, 0,4 mm ekstrüzyon genişliğine sahip 1,0 mm kalınlığında bir duvar yazdırmaya çalışıyorsanız, yazıcınızın tamamen sağlam bir duvar oluşturmasını ve ortada boşluk bırakmamasını sağlamak için bazı ayarlamalar yapmanız gerekebilir.

-

İnce duvar karakteristiğini ayarlama

Doğrulamanız gereken ilk ayarlar, gcode yazılımınızda ‘kovan’sekmesi altından ‘ince duvarları yazdır’ ve ‘küçük boşlukların filtrelenmesi seçeneklerini aktif hale getirmeniz olacaktır.

-

Ekstrüzyon genişliğini optimize etmek

Bazı durumlarda, nozülden ekstrüde edilen plastiğin boyutunu değiştirmek sorunun çözümünü beraberinde getirebilir. Örneğin, 1,0 mm kalınlığında bir duvar yazdırıyorsanız, nozülünüz 0,5 mm ekstrüzyon oluşturacak şekilde ayarlandıysa hızlı ve güçlü bir baskı elde edebilirsiniz. Bunun için gcode yazılımından Kalite bölümünde hat genişliğini değiştirebilirsiniz.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

22. Yazdırılmayan Küçük Çıkıntılar

Çoğu 3B yazıcı, XY yönündeki parça çözünürlüğünü belirleyen sabit bir nozül boyutuna sahiptir. Popüler nozul boyutları 0,4 mm veya 0,5 mm çapındadır. Bu çoğu parça için iyi çalışsa da, nozül boyutundan daha küçük son derece ince unsurları yazdırmaya çalışırken sorunlarla karşılaşmaya başlayabilirsiniz. Örneğin, 0,4 mm çaplı bir nozül ile 0,2 mm kalınlığında bir duvar yazdırmaya çalışıyorsanız, bu ince duvarın gcode yazılımı önizlemesinde görünmediğini fark edebilirsiniz. Sık sık aşırı ince parçalar yazdırmanız gerekiyorsa, bu mikro boyutlu baskılar için göz önünde bulundurmanız gereken en iyi seçenekleri aşağıda sıralıyoruz

Gcode yazılımlarında genellikle bu tip durumların düzeltilmesi için ‘ince duvarları yazdır’ seçeneği bulunmaktadır. Bu seçeneği işaretlemeniz sorunu büyük ölçüde giderecektir.

-

Parçayı yeniden tasarlayın

Yazdırmaya çalıştığınız parçanın nozzle çıkışından daha düşük duvarları ve ayrıntıları varsa bu ayrıntıları bir CAD yazılımı vasıtasıyla bir miktar kalınlaştırmanız sorunu çözebilir.

-

Daha küçük bir çıkış çapına sahip nozzle değişimi

Basmaya çalıştığınız ince ayrıntıların büyüklüğüne göre çok düşük çaptan çok yüksek çaplara kadar bir çok nozzle temin edilebilir durumdadır. Dolayısıyla yazıcı nozzle değişimi daha küçük ayrıntılar için baskılarınızın tam ve düzgün çıkmasına yarıdm edecektir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

23. Tutarsız Ekstrüzyon

Yazıcınızın doğru parçalar oluşturabilmesi için çok tutarlı miktarda plastik ekstrüzyonu yapabilmesi gerekir. Bu ekstrüzyon, baskınızın farklı kısımlarında değişiklik gösteriyorsa, baskı kalitesini önemli ölçüde etikleyecektir. Tutarsız ekstrüzyon, genellikle yazıcınızı yazdırırken yakından izleyerek belirlenebilir. Örneğin, yazıcı 20 mm uzunluğunda düz bir çizgi yazdırıyorsa, ancak çizginin oldukça farklı boyutlarda göründüğünü fark ederseniz, bu sorunu yaşıyor olabilirsiniz. Tutarsız ekstrüzyonun en yaygın nedenlerini özetledik ve her birinin nasıl düzeltilebileceğini açıkladık.

-

Filament sıkışıyor olabilir

Kontrol etmeniz gereken ilk şey, yazıcınıza taktığınız filament makarasıdır. Bu makaranın serbestçe dönebildiğinden ve plastiğin makaradan kolayca çıkabildiğinden emin olmanız gerekir. Filament birbirine dolanırsa veya makara serbestçe dönmeye karşı çok fazla direnç gösterirse, filamentin nozzle içinden çıkış hızında bir azalmaya sebep olacaktır. Yazıcınız bir teflon boru içeriyorsa, filamentin bu boruda rahat bir şekilde geçtiğinden emin olmalısınız. Teflon boruda sıkışma gibi bir durum söz konusu ise boruyu temizlemeniz veya değiştirmeniz gerekebilir. FILAMEON 3d printer filamentleri mükemmel çap toleransı ile sıkışma gibi problemlerin yaşanmamasını sağlayacaktır.

-

Tıkalı nozzle

Filament makarada birbirine dolanmamışsa ve ekstrüdere kolayca çekilebiliyorsa, kontrol edilmesi gereken bir sonraki şey nozülün kendisidir. Nozülün içinde düzgün ekstrüzyonu engelleyen bir miktar küçük döküntü veya yabancı plastik olması mümkündür. Bunu kontrol etmenin kolay bir yolu, nozülden bir miktar plastiği manuel olarak çıkarmak için yazıcı ayarlarınızdan ekstrüderi manüel olarak hareket ettirmeniz gerekir. Sorun fark ederseniz, başlığı temizlemeniz gerekebilir. Memenin iç kısmının düzgün bir şekilde nasıl temizleneceğine ilişkin talimatlar için lütfen üreticinize danışın.

-

Çok düşük katman yüksekliği

Filament serbestçe dönüyorsa ve ekstrüder tıkalı değilse, gcode yazılımınızdan birkaç ayarı kontrol etmek faydalı olabilir. Örneğin, 0,01 mm gibi son derece düşük bir katman yüksekliğinde yazdırmaya çalışıyorsanız, filamentin nozülden çıkması için çok az yer vardır. Nozülün altındaki bu boşluk sadece 0.01 mm uzunluğundadır, bu da plastiğin ekstrüderden çıkmakta zorlanabileceği anlamına gelir. Yazıcınız için makul bir katman yüksekliği kullandığınızdan emin olmak için iki kez kontrol edin. Çok küçük bir katman yüksekliğinde yazdırıyorsanız, sorunun çözülüp çözülmediğini görmek için değeri artırmayı deneyin.

-

Yanlış ekstrüzyon genişliği

Gcode yazılımınızın içinde kontrol edilecek başka bir ayar, ekstrüderiniz için belirttiğiniz ekstrüzyon genişliğidir. Her bir ekstrüder kendi benzersiz ekstrüzyon genişliğine sahip olabilir. Ekstrüzyon genişliğiniz nozül çapınızdan önemli ölçüde küçükse, bu ekstrüzyon sorunlarına neden olabilir. Genel bir kural olarak, ekstrüzyon genişliği nozül çapının% 100-150’si arasında olmalıdır. Ekstrüzyon genişliğiniz meme çapının çok altındaysa (örneğin, 0,4 mm meme için 0,2 mm ekstrüzyon genişliği), ekstrüderiniz tutarlı bir filament akışını sağlayamaz.

-

Düşük kaliteli filament

Henüz bahsetmediğimiz tutarsız ekstrüzyonun en yaygın nedenlerinden biri baskı yaptığınız filamentin kalitesidir. Düşük kaliteli filament, plastiğin viskozitesini etkileyen ekstra katkı maddeleri içerebilir. Bazı kalitesiz dilamentler ise tutarsız bir filament çapına sahip olabilir ve bu da tutarsız ekstrüzyona neden olur. Son olarak, birçok plastiğin de zamanla bozulma eğilimi vardır. Örneğin, PLA havadan nemi emme eğilimindedir ve zamanla bu, baskı kalitesinin düşmesine neden olur. Bu nedenle, birçok plastik makara, makaradaki nemin çıkarılmasına yardımcı olmak için ambalajında bir nem alıcı içerir. Filamentinizin hatalı olabileceğini düşünüyorsanız, sorunun çözülüp çözülmediğini görmek için FILAMEON filamentleri kullanabilirsiniz. FILAMEON 3 boyutlu yazıcı filamentleri hiçbir ürününde herhangi bir katkı maddesi veya geri dönüşüm ürünü içermez. Bu sebepten son derece homojen bir filament akışı sağlar.

-

Mekanik ekstrüder sorunları

Yukarıdaki her şeyi doğruladıysanız ve hala tutarsız ekstrüzyonla ilgili sorunlar yaşıyorsanız, ekstrüderinizle mekanik sorunları kontrol etmek isteyebilirsiniz. Örneğin, birçok ekstrüder, filamenti tutan keskin dişlere sahip bir tahrik dişlisi kullanır. Bu, ekstrüderin filamanı kolayca ileri geri hareket ettirmesine izin verir. Bu ekstrüderler ayrıca tipik olarak tahrik dişlisinin filamente ne kadar sert bastırıldığını değiştiren bir ayar içerir. Bu ayar çok gevşekse, tahrik dişlisi dişleri filamenti yeterince tutamaz ve bu da ekstrüderin filamentin konumunu doğru bir şekilde kontrol etme becerisini etkiler. Yazıcınızda benzer bir ayar olup olmadığını öğrenmek için üreticinize danışın.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

24. Büzülme

Büyük modelleri yazdırmaya başladığınızda, parçanızın ilk birkaç katmanı yatağa başarıyla yapışmış olsa bile, daha sonra parçanın büzülmeye ve deforme olmaya başladığını fark edebilirsiniz. Bu büzülme o kadar şiddetli olabilir ki, aslında modelinizin bir kısmının yataktan ayrılmasına ve sonunda tüm baskının başarısız olmasına neden olabilir. Bu davranış, ABS gibi yüksek sıcaklıklı malzemelerle çok büyük veya çok uzun parçaları yazdırırken özellikle yaygındır. Bu sorunun ana nedeni, plastiğin soğurken küçülme eğiliminde olmasıdır. Örneğin, 230 ° C’de bir ABS parçası yazdırıp daha sonra oda sıcaklığına soğumasına izin verirseniz, neredeyse% 1,5 oranında küçülecektir. Birçok büyük parça için bu, birkaç milimetrelik büzülmeye eşit olabilir! Baskı ilerledikçe, birbirini izleyen her katman, tüm parça büzülüp yataktan ayrılana kadar biraz daha deforme olacaktır. Bu, çözülmesi zor bir sorun olabilir, ancak başlamanıza yardımcı olacak birkaç çözümü irdeleyeceğiz.

-

Isıtmalı Yatak Kullanın

Çoğu 3 boyutlu yazıcıda, parçanızın alt katmanlarını baskı boyunca sıcak tutmaya yardımcı olabilecek ısıtmalı bir yatak bulunur. ABS gibi malzemeler için, ısıtılmış yatak sıcaklığının 100-120 ° C’ye ayarlanması yaygındır, bu da bu katmanlardaki plastik büzülme miktarını önemli ölçüde azaltacaktır.

-

Fan Soğutmayı Devre Dışı Bırak

Şimdiye kadar, muhtemelen büzülme eğilimi gösteren parçalar için soğutmanın bir sorun olabileceğini fark etmişsinizdir. Bu nedenle, birçok kullanıcı ABS gibi malzemelerle baskı yaparken harici soğutma fanlarını tamamen devre dışı bırakmayı tercih eder. Bu, tüm katmanların daha uzun süre sıcak kalmasını sağlayarak başarı şansınızı artırır.

-

Isıtmalı Muhafaza Kullanın

Isıtılmış bir yatak parçanızın alt katmanlarını sıcak tutabilirken, daha uzun nesneleri yazdırmaya başladığınızda parçanın üst katmanlarının büzülmesini engelleyemeyebilir. Bu durumda, yazıcınızı tüm yapı hacminin sıcaklığını düzenlemeye yardımcı olabilecek bir izolasyon kutusu eklemeniz yararlı olabilir.

-

Yapıştırma desteği

Diğer tüm önerileri zaten denediyseniz, ancak parçalarınız hala büzülme eğilimindeyse, o zaman baskınıza bir kenar yapıştırma seçeneği eklemeyi de deneyebilirsiniz. Bu ayarı yapmak için gcode uygulamanızda ‘yapıştırma levhası türü’ seçeneğini ‘kenar’ olarak seçebilirsiniz.

FILAMEON PLA filamentleri ek bir ayar yapılmasını gerektirmeksizin düzgün bir yatak kalibrasyonuna sahip her yazıcıda mükemmel yapışma sağlayacak ve baskınızın tabla yüzeyinden ayrılmasını engelleyecektir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

25. Destek üstü kötü yüzey

Gcode yazılımınız tarafından oluşturulan destek yapıları tek kullanımlıktır ve nihai parçadan kolayca ayrılabilir. Bununla birlikte, ayarlarınıza bağlı olarak, parçalarınızın alt tarafında, destek yapısı temelinin hemen üzerinde yüzey kalitesini mükemmelleştirmek için bazı ayarlamalar yapılması gerekebilir. Aşağıdaki temel ayarları ve baskılarınızı nasıl etkileyebileceklerini açıklayacağız.

-

Katman Yüksekliğinizi Düşürün

Katman yüksekliğinizi düşürerek yazıcınızın destek üstü yüzey performansını büyük ölçüde iyileştirebilirsiniz. Örneğin, katman yüksekliğinizi 0,2 mm’den 0,1 mm’ye düşürdüyseniz, yazıcınız iki kat daha fazla katman oluşturur ve bu da yazıcınızın bir çıkıntı oluştururken daha küçük adımlar atmasına olanak tanır. Bu nedenle, 0,2 mm katman yüksekliği kullanırken 45 derecenin üzerindeki herhangi bir çıkıntı için destek yapılarına ihtiyacınız olduğunu fark edebilirsiniz, ancak katman yüksekliğinizi 0,1 mm’ye düşürürseniz çıkıntı performansınız 60 dereceye çıkabilir. Bu, baskı sürenizi kısaltmak ve baskı için gereken destek yapılarının miktarını azaltmak gibi avantajlara sahiptir, aynı zamanda parçalarınızın alt tarafında daha pürüzsüz bir yüzey oluşturmanıza da olanak tanır.

-

Destek Dolgu Yüzdesi

Tıpkı parçanızın içi gibi, Destek Dolgu Yüzdesini değiştirerek destek yapılarınızın yoğunluğunu da ayarlayabilirsiniz. Destek dolgusu için % 20-40 civarında bir değer kullanılabilir, ancak parçanızın alt katmanları çok fazla sarkıyorsa bu değeri artırmanız gerekir.

-

Yatay Parça Ofseti

Kontrol etmeniz gereken bir sonraki ayırma ayarı, sizin parçanızdan Yatay Ofsettir. Bu ayar, parçanız ile destek yapıları arasındaki yan yana mesafeyi kontrol eder. Bu nedenle, Yatay Ofset, desteklerinizin kenarlarının modelinizin yan tarafına yapışmasını önleyecektir. Bu ayar için 0,2-0,4 mm arasında bir değer kullanmak yaygındır, ancak özel ekstrüderiniz ve filamentiniz için neyin en iyi olduğunu denemeniz ve görmeniz gerekebilir.

-

İkinci bir Ekstrüder kullanın

Makineniz 2 veya daha fazla ekstrüder ile geliyorsa, destek yapılarınız için farklı bir malzeme kullanarak önemli bir iyileştirme elde edebilirsiniz. Örneğin, destekler için suda çözünebilen PVA kullanarak PLA’da parça basmak oldukça yaygındır. Model ve destek yapıları farklı malzemelerle basıldığından, kolayca birbirine bağlanmazlar, bu da parçayı desteklemek için daha iyi bir iş çıkarmanızı sağlar. Destek yapıları için farklı bir malzeme kullanıyorsanız Üst Dikey Ayırma Katmanlarınızı sık sık sıfıra, Yatay Ofsetinizi parçadan yaklaşık 0.1 mm’ye düşürebilirsiniz. Bu teknik hakkında daha fazla bilgi edinmekle ilgileniyorsanız, burada süreç hakkında daha ayrıntılı bir video izleyebilirsiniz.

FILAMEON filamentleri optimize edilmiş yapısı sayesinde oluşturma desteklerinin kolay ve hızlı bir şekilde sökülmesine olanak sağlarken destek bölglerinde bile yüksek kalitesi yüzeyler elde etmenizi sağlar

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

26. Boyutsal doğruluk

3D baskılı parçalarınızın boyutsal doğruluğu, birbirine tam olarak uyması gereken büyük montajlar veya parçalar oluşturuyorsanız son derece önemli olabilir. Bu hassasiyeti etkileyebilecek pek çok ortak faktör vardır; örneğin yetersiz veya fazla ekstrüzyon, termal büzülme, filament kalitesi ve hatta ilk katman nozül hizalaması. Bu nedenle her birini aşağıda daha ayrıntılı olarak açıklayacağız.

-

İlk Katman Etkisi

İlk katmanınız için ayarlar boyutsal doğruluğu etkileyebilir. Nozülünüz baskınızın ilk katmanı için çok yüksek veya çok alçaksa, parçanın sonraki katmanlarını büyük ölçüde etkileyebilir. Örneğin, 0,2 mm kalınlığında bir katman yazdırıyorsanız, ancak ilk katmanda nozülünüz yataktan yalnızca 0,1 mm uzağa konumlandırılmışsa, nozülünüzden ekstra bir miktar plastik akacak bu da ilk katmanda bir miktar boyut farklılığı doğuracaktır. Bu nedenle, baskılarınızın boyutsal doğruluğunu mükemmelleştirmek için başak nedenleri irdelemek yerine önce, ölçümlerinizin ilk katman konumundan etkilenmediğini doğrulamanız gerekir. Bunu yapmanın yaygın yolu, 50-100 katmanlı bir model yazdırmak ve ardından yalnızca en üstteki 20 veya daha fazla katmanı ölçmektir. Bu üst katmanlar ilk katmandaki fazla plastikten bağımsızdır burada doğru bir ölçü alıyorsanız boyutsal kararsızlığın sebebi muhtemelen ilk katmandır.

-

Yüksek veya Düşük Ekstrüzyon

Ekstrüzyon çarpanı çok düşükse, katmanlar arasında boşluklar, üst yüzeylerde delikler ve tasrım boyutlarından daha küçük parçalar görmeye başlayabilirsiniz. Ekstrüzyon çarpanınız çok yüksekse, yukarı doğru şişkinlik eğilimi gösteren üst katmanları ve tasarlanandan daha büyük boyutlar gözlemlersiniz. Ekstrüzyon çarpanınızın doğru şekilde kalibre edildiğini doğrulamanızda fayda var. Bu konular hakkında daha fazla tavsiye için, lütfen Düşük Ekstrüzyon ve Yüksek Ekstrüzyon bölümlerine bakın.

-

Artan veya Azalan Boyutsal Hata

Özellikle büyük boyutlu parçalar yazdırırken yukarıda belirttiğimiz konulardan bağımsız olarak yazıcınız hala olması gerekenden büyük veya küçük baskılar alıyorsa bu durum yazıcınızın kalibrasyonu ile ilgili olabilir. Çıktı aldığınız parçaların boyutlarını ölçerek gcode yazılımında belirli bir miktar büyütme işlemi uygulamanız gerekebilir. Bu durum aynı zamanda kayışlarınızın ve triger dişlilerinizin uyumsuz olmasından da kaynaklanabilir. Eğer yazıcınızın dişli ve kayışlarını orijinal olmayan bir ürünle değiştirmişseniz ve sorun bu işlem neticesinde ortaya çıkmışsa 3 boyutlu yazıcı üreticinizin önerdiği kayış kasnak sistemlerini kullanmanız sorununuzu çözecektir.

NOT: Baskı sorunlarınız için FILAMEON ile iletişime geçmekten çekinmeyin, sizler için elimizden geleni yapacağımızdan kuşkunuz olmasın.

2 Comments

Gerçekten çok kapsamlı ve cok degerli bilgiler bunlar. Teşekkürler bu degerli bilgileriniz için.

Tum yazınızı okudum lakın su ılk katmana yazdırma problemımı bır turlu cozemedım. nedenını de anlayamadım dogrusu. yatak kalıbrasyonumu yoksa dılımleyıcı hatası mı sıcaklık mı hangısı bılmıyorum. yatak kalıbrasyonu ıcın 9 farklı noktada tabla sevıyeleme metodu kullanıyorum.

Yatak kalibrasyonu problemi çözmüyorsa burada gcode hazırlarken ilk katman yüksekliğini 0.3 mm seçebilirsiniz. Tablanızın tamamen temizlenmiş olduğuna dikkat edin. İlk katman basımı sırasında normal baskı sıcaklığının 10 derece üstüne çıkmanız da sorunu çözebilir.